domingo, 22 de septiembre de 2019

jueves, 19 de septiembre de 2019

COMENZAMOS EL CURSO 2019/2020

Bienvenidos al curso.

Este blog de Tecnología no sólo nos permitirá extraer apuntes y recursos didácticos de las distintas unidades didácticas que veremos en el curso, sino que también se utilizará como muestrario de los proyectos que se realiazán en el aula.

Este blog de Tecnología no sólo nos permitirá extraer apuntes y recursos didácticos de las distintas unidades didácticas que veremos en el curso, sino que también se utilizará como muestrario de los proyectos que se realiazán en el aula.

martes, 21 de mayo de 2019

NEUMÁTICA E HIDRÁULICA

Ya desde la antigüedad, el hombre ha sabido aprovechar las capacidades energéticas de los fluidos a presión. Algunas ejemplos de las primeras aplicaciones de dichos fluidos son el fuelle de mano para avivar el fuego en fundiciones, instrumentos musicales de viento, obras de riego en la antigua Mesopotamia, etc.

Dos de las ciencias que estudian los fluidos en equilibrio y en movimiento, ya sean gaseosos (Neumática) o líquidos (Hidráulica). Por tanto podemos definir las tecnologías neumática e hidráulica como aquellas tecnologías destinadas a aprovechar las capacidades energéticas de los fluidos a presión para obtener un trabajo útil y convertir los procesos manuales en automáticos o semiautomáticos.

Aplicaciones de los instalaciones neumáticas e hidráulicas:

- Neumáticas: suspensión de vehículos (amortiguaciones), accionamiento de puertas en trenes y autobuses, pequeñas prensas en industria, refrigeración de elementos cortantes, etc.

- Hidráulica: prensas, máquinas herramientas, vehículos de gran exigencia de frenado, industrial naval y aeronáutica.

Aplicaciones de los instalaciones neumáticas e hidráulicas:

- Neumáticas: suspensión de vehículos (amortiguaciones), accionamiento de puertas en trenes y autobuses, pequeñas prensas en industria, refrigeración de elementos cortantes, etc.

- Hidráulica: prensas, máquinas herramientas, vehículos de gran exigencia de frenado, industrial naval y aeronáutica.

Pinchar sobre la imagen para ver los apuntes que vamos a trabajar en este tema.

El aire comprimido que se emplea en la industria procede del exterior. Se comprime hasta una presión de unos 6 bares, con respecto a la presión atmosférica, y de denomina presión relativa.

Presión absoluta = P atmosférica + P relativa

Los manómetros indicarán el valor de la presión relativa que estamos utilizando en una aplicación concreta.

B) CAUDAL

Sistema internacional = m3/s , l/s, l/min

C) LEY DE LA CONTINUIDAD

Sabemos que el caudal viene dado por:

Q = V / t

Teniendo en cuenta, que el volumen de un fluido en un conducto es igual a:

Volumen (V) = Sección (S) · Longitud (L)

y que la velocidad se define como:

Velocidad (v) = L / t

sustituimos en la fórmula del caudal, podemos deducir la fórmula general de la Ley de Continuidad:

Q = S·L / t --> Q = S · v

El caudal de un fluido permanece constante a lo largo de una conducción. Q1 = Q2

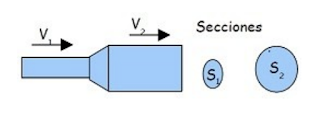

Supongamos una tubería como la de la figura:

Como los caudales se tienen que mantener (Q1 = Q2), dos de las consecuencias principales de dicha ley son:

D) POTENCIA

Sabemos que el caudal viene dado por:

Q = V / t

Teniendo en cuenta, que el volumen de un fluido en un conducto es igual a:

Volumen (V) = Sección (S) · Longitud (L)

y que la velocidad se define como:

Velocidad (v) = L / t

sustituimos en la fórmula del caudal, podemos deducir la fórmula general de la Ley de Continuidad:

Q = S·L / t --> Q = S · v

El caudal de un fluido permanece constante a lo largo de una conducción. Q1 = Q2

Supongamos una tubería como la de la figura:

Como los caudales se tienen que mantener (Q1 = Q2), dos de las consecuencias principales de dicha ley son:

- Si disminuimos la sección manteniendo el caudal constante, la velocidad aumenta. (Ejemplo: jeringuilla, manguera al regar,...) Por tanto, cuanto más fina sea la tubería, más deprisa circula el fluido.

- Si disminuimos la sección manteniendo la velocidad constante, el caudal disminuye.

D) POTENCIA

El trabajo realizado por un gas es igual al producto de la presión por la variación del volumen:

W = p · V ( W en Julios)

como Potencia, P = W/t, sustituyendo obtenemos que:

Sistema Internacional Potencia (Watios), Q (m3/s) y presión (Pascal)

E) LEYES FUNDAMENTALES DE LOS GASES PERFECTOS

Son aquellas leyes que relacionan las magnitudes: presión (p), volumen (V) y temperatura (T), mediante la ecuación:

- Si mantenemos constante la temperatura tenemos que el producto de la presión absoluta por el volumen que ocupa el gas es constante.

- Si mantenemos la presión constante, el volumen ocupado por una determinada masa de gas es directamente proporcional a su temperatura absoluta.

- Si ahora mantenemos el volumen constante, la presión absoluta de una masa de gas es directamente proporcional a la temperatura absoluta.

1.2.- FLUIDOS HIDRÁULICOS

Cuando el fluido que utilizamos no es el aire, si no un líquido que no se puede comprimir, agua, aceite u otro, los fundamentos físicos de los gases se cumplen considerando el volumen constante.

2.- ELEMENTOS DE LOS CIRCUITOS NEUMÁTICOS

Los circuitos eléctricos y los circuitos neumáticos e hidráulicos comparten elementos similares en cuanto a la función que desempeñan en el conjunto:

- Elemento generador de energía: en el circuito eléctrico, dicho elemento es la pila o batería, en el neumático un compresor y en el hidráulico una bomba.

- Elemento de transporte: son los elementos que unen los elementos del circuito. En un circuito eléctrico, son los cables o hilos. En los neumáticas e hidráulicos, son las tuberías y conductos por los que se canaliza el aire o el aceite, respectivamente.

- Actuadores: son los elementos que transforman la energía recibida en otro tipo de energía, para realizar una acción concreta. Así por ejemplo en un circuito eléctrico puede ser una bombilla, en los neumáticos e hidráulicos, el actuador es el cilindro, cuyo émbolo y vástago se desplazan linealmente.

- Elementos de mando y de control: son los elementos que abren o cierran el circuito. En el eléctrico, es por ejemplo un interruptor, en el neumático e hidráulico se emplean válvulas, que permiten, dirigen o impiden la circulación del fluido por el circuito.

2.1. Red de distribución

Formada por un conjunto de conducciones y órganos de conexión (codos, divisores de flujo, racores,...) encargados de distribuir el fluido de trabajo entre los distintos tipos de elementos del circuito.

2.2. Grupo compresor

Es el conjunto de dispositivos encargados de filtrar y captar el aire del exterior a presión atmosférica, elevando su presión y cendiéndolo posteriormente al resto del circuito.

2.3.- Elementos de tratamiento de aire comprimido

Se conocen con este nombre a todos los componentes, situados con anterioridad a los elementos que utilizan el aire comprimido para generar el trabajo útil, cuya misión es suministrar el aire comprimido en las mejores condiciones posibles para su utilización posterior.

Es decir, el aire comprimido debe estar libre de agua e impurezas, regulado a la presión deseada y adecuadamente lubricado donde sea preciso. Por tanto, los elementos de tratamiento del aire comprimido son: filtros, reguladores de presión y lubricadores.

- Filtros, eliminan el agua y la impurezas del aire comprimido.

- Reguladores de presión, válvula que ajusta la presión de salida al valor adecuado.

- Lubricadores, aportar aceite a los elementos móviles, disminuyendo así los rozamientos.

- Unidad de mantenimiento, es un montaje en bloque de un filtro, un regulador de presión con manómetro y un lubricador.

2.4.- Elementos actuadores. Cilindros

Son los elementos que permiten transformar la energía comunicada al aire por el compresor en energía útil. Hay de varios tipos: cilindros, motores neumáticos, pinzas,.. aunque estudiaremos los cilindros que son los más empleados.

Los cilindros provocan un desplazamiento útil lineal, pueden desplazar objetos, mover brazos de robots, etc.

Hay de dos tipos:

- Cilindro de simple efecto (S/E): sólo dispone de una toma de aire comprimido, por tanto, sólo se produce desplazamiento útil en un sentido, la recuperación se lleva a cabo mediante un muelle.

Funcionamiento: cuando recibe aire a presión el émbolo se desplaza y empuja al vástago, cuando deja de recibir aire a presión, un muelle obliga al émbolo a volver a su posición inicial expulsando el aire hacia fuera.

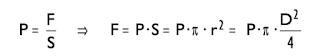

A partir de la fórmula de la presión podemos calcular la fuerza ejercida por el cilindro en su avance (despreciando la resistencia del muelle).

- Cilindro de Doble Efecto (D/E): dispone de dos orificios de entrada/salida, realizando el trabajo en ambos sentidos, es decir, durante el avance y el retroceso.

Funcionamiento: el émbolo se mueve hacia la derecha o izquierda dependiendo de por donde le entre el aire comprimido, el vástago puede empujar y también estirar.

En el cilindro de doble efecto, la fuerza de empuje en el avance será igual que el caso del cilindro de simple efecto.

Durante el retroceso la superficie del émbolo sobre la que ejerce la fuerza es menor que en el avance (parte de la superficie está ocupada por el vástago), así la fuerza en el retroceso será:

donde P es la presión, D diámetro del émbolo y d, es el diámetro del vástago.

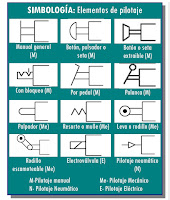

2.5.- Válvulas distribuidoras.

Controlan el paso del aire comprimido por las diversas partes del circuito. Son dispositivos que constan de un cuerpo rígido con orificios a través de los cuales fluye el fluido, vías, y un conjunto de elementos móviles sobre los que actuamos para cambiar su posición. Suelen clasificarse en:

- Válvulas distribuidoras y de pilotaje: las válvulas se nombran y representan según su constitución, de modo que en primer lugar se indica el nº de vías (orificios de entrada o salida) y a continuación el nº de posiciones.

A continuación se nombrará el tipo de accionamiento del avance de la válvula, y por último el tipo de accionamiento del retroceso.

- Válvulas reguladoras, de control y bloqueo: son aquellas que actúan sobre la velocidad, presión y caudal del fluido.

Válvulas antirretorno, permiten el paso de aire en un sentido, y lo impiden en el otro.

Por ejemplo, en esta imagen el aire únicamente circulará hacia la derecha.

Ejemplo:

Válvula selectora u OR, se emplean en circuitos donde se desea controlar un cilindro desde dos posiciones diferentes, por ejemplo cerrar una puerta de un garaje desde dentro y desde fuera del garaje.

Válvula de simultaneidad o AND, sólo permite pasar el aire hacia la salida cuando hay aire a presión en las dos entradas a la vez.

Válvula reguladora de caudal o de estrangulalmiento, permite regular el caudal de aire, y por tanto, la velocidad de avance o retroceso del cilindro, que circula a su través en un sentido o en los dos. Sirve para hacer que los cilindros salgan o entren más lentamente.

Ejemplos:

domingo, 19 de mayo de 2019

viernes, 29 de marzo de 2019

PEGATORTAS

Robot que es capaz de evitar los obstáculos cuando choca con ellos. Pincha sobre el enlace para obtener más información.

Os dejo aquí algún ejemplo de pegatortas

Plataforma

Os dejo aquí algún ejemplo de pegatortas

Plataforma

miércoles, 27 de marzo de 2019

ELECTRICIDAD. TEORÍA DE CIRCUITOS

Para el estudio de este tema vamos a seguir alguno de los apuntes que dejo a continuación:

- Circuitos eléctricos de corriente continua. Ejercicios

- Elementos de máquinas y sistemas del IES Villalba Hervás

- Leyes de kirchhoff

- Ejercicios.

- Ejercicios Leyes de Kirchhoff

Ejemplo paso a paso

- Circuitos eléctricos de corriente continua. Ejercicios

- Elementos de máquinas y sistemas del IES Villalba Hervás

- Leyes de kirchhoff

- Ejercicios.

- Ejercicios Leyes de Kirchhoff

Ejemplo paso a paso

miércoles, 23 de enero de 2019

TRANSMISIÓN DEL MOVIMIENTO

1. ¿QUÉ SON LOS MECANISMOS?

Cuando tenemos que realizar un trabajo, una persona puede utilizar la fuerza de sus músculos o usar dispositivos que disminuyan el esfuerzo que se precisa.

Una máquina es un dispositivo que disminuye el esfuerzo necesario para llevar a cabo un trabajo.

Los mecanismos son los elementos de una máquina destinados a trasmitir y transformar las fuerzas y movimientos desde un elemento motriz (motor) a un elemento receptor, permitiendo al ser humano realizar trabajos con mayor comodidad y menor esfuerzo.

Según la complejidad, las máquinas pueden ser:

- Máquinas simples: solo tienen un punto de apoyo, ejemplo: palanca, polea, torno, plano inclinado.

- Máquinas compuestas: están formadas por dos o más máquinas. Por ejemplo: grúa, bicicleta,...

Son aquellos mecanismos en los que el movimiento de entrada y de salida es lineal, su principal aplicación es la transmisión de fuerzas.

2.1. Palancas

Arquímedes estableció los principios sobre la palanca. Es universalmente conocida su frase "Dadme un punto de apoyo y moveré el mundo", para indicar que la palanca es capaz de multiplicar la fuerza. La palanca puede levantar cualquier peso, por muy grande que este sea, siempre y cuando se encuentre un punto de apoyo adecuado.

Las palancas son objetos rígidos que giran en torno a un punto de apoyo o fulcro, sobre el que actúan varias fuerzas en equilibrio.

Pincha sobre la imagen para más información.

2.2. Poleas

Rueda ranurada que gira alrededor de un eje, por donde se hace pasar una cuerda o cable que permite vencer de forma cómoda una resistencia aplicando una fuerza.

Rueda ranurada que gira alrededor de un eje, por donde se hace pasar una cuerda o cable que permite vencer de forma cómoda una resistencia aplicando una fuerza.

EJERCICIOS MECANISMOS

Desde el enlace puedes descargar la colección de ejercicios sobre los distintos apartados que hemos trabajado en clase.

3. MECANISMOS DE TRANSMISIÓN CIRCULAR

Los mecanismos de transmision circular reciben el movimiento circular del eje del motor y lo transmiten al eje del elemento receptor.

Los mecanismos de transmision circular reciben el movimiento circular del eje del motor y lo transmiten al eje del elemento receptor.

Algunos mecanismos de transmision circular son:

3.1. Ruedas de fricción

Consisten en dos ruedas que se encuentran en contacto directo. La rueda de entrada (conectada al eje motor) transmite por rozamiento el mecanismo circular a la rueda de salida (conectada al eje conducido).

Características:

- La rueda conducida siempre gira en sentido contrario al de la rueda motriz.

- Las ruedas de fricción pueden patinar: no se pueden usar para transmitir grandes potencias.

- La rueda de mayor tamaño siempre gira a menor velocidad que la rueda más pequeña: permiten sistemas de aumento o reducción de la velocidad de giro.

3.2. Transmisióń por correa.

Es un mecanismo que permite transmitir un movimiento circular entre dos ejes situados a cierta distancia. Cada eje se conecta a una rueda o polea, y entre ambas se hace pasar una correa que transmite el movimiento circular por rozamiento.

Características:

- La transmisión por rozamiento de la correa puede patinar. El deslizamiento disminuye usando poleas en vez de ruedas.

- La rueda/polea de mayor tamaño siempre gira a menor velocidad que la rueda/polea más pequeña. Permite construir sistemas de aumento o disminución de velocidad de giro.

- En función de la posición de la correa se puede conseguir que la polea conducida gire en el mismo sentido o en sentido inverso.

Relación de transmisión (i) como la relación que existe entre la velocidad de la polea de salida (N2) y la velocidad de la polea de entrada (N1).

i = N2 / N1

Si tenemos en cuenta su diámetro: i = D1 / D2

Por tanto se cumple que: i = N2/N1 = D1/D2

- Cuando N2>N1 --> se cumple que i>1, sistema multiplicador

- Cuando N2 <N1 --> se cumple que i<1, sistema reductor

- Cuando N2=N1 --> se cumple que i=1, el sistema mantiene la velocidad de giro

3.3. Engranajes

Un engranaje es una rueda dentada fabricada de acero o de plástico. Se utilizan para llevar el movimiento desde un punto a otro de la máquina pero normalmente con la intención de conseguir mayor fuerza o mayor velocidad. Esto es posible si el tamaño de los engranajes es distinto:

- En la transmisión de un engranaje pequeño a uno grande se consigue reducir la velocidad de giro pero a cambio se consigue más fuerza.

- En la transmisión a uno menor el efecto conseguido es el contrario, es decir, mayor velocidad y menor fuerza.

La transmisión mediante engranajes puede hacerse con o sin cadena:

- Si la transmisión es directa entre engranajes se produce una inversión en el sentido de giro

- Si la transmisión es indirecta, o sea, mediante cadena, esta inversión en el sentido degiro no se produce.

Relación de transmisión (i) como la relación que existe entre la velocidad de la polea de salida (N2) y la velocidad de la polea de entrada (N1).

i = N2 / N1

Si tenemos en cuenta número de dientes: i = Z1 / Z2

Por lo tanto: i = N2/N1 = Z1 /Z2

Ejercicios

3.3. Trenes de poleas o engranajes

Los trenes de poleas se emplean cuando es necesario transmitir un movimiento giratorio entre dos ejes con una gran reducción o aumento de la velocidad de giro sin tener que recurrir a diámetros de las poleas o el número de dientes excesivamente grandes o pequeños. El sistema se monta en cadena de tal forma que en cada polea doble una hace de conducida de la anterior y conductora de la siguiente.

En siguiente enlace te puedes descargar los ejercicios relacionados con la relación de transmisión.

Suscribirse a:

Entradas (Atom)